金属工艺作为一种古老而精细的手工艺术,不仅展现了人类对材料的掌控力,也不断推动着现代工业的发展。尤其在航空航天领域,金属材料的轻量化和高强度特性成为保障飞行安全和性能提升的关键因素。从传统锻造到先进的3D打印技术,金属工艺的创新应用正深刻影响着飞行器制造的每一个环节。通过不断优化材料结构和加工工艺,航空航天产业实现了更高效、更环保的飞行梦想。接下来,我们将深入探讨金属工艺如何助力航空航天工业的未来,带你了解背后的技术秘密。让我们一起详细了解吧!

材料创新驱动飞行性能提升

轻量化合金的突破

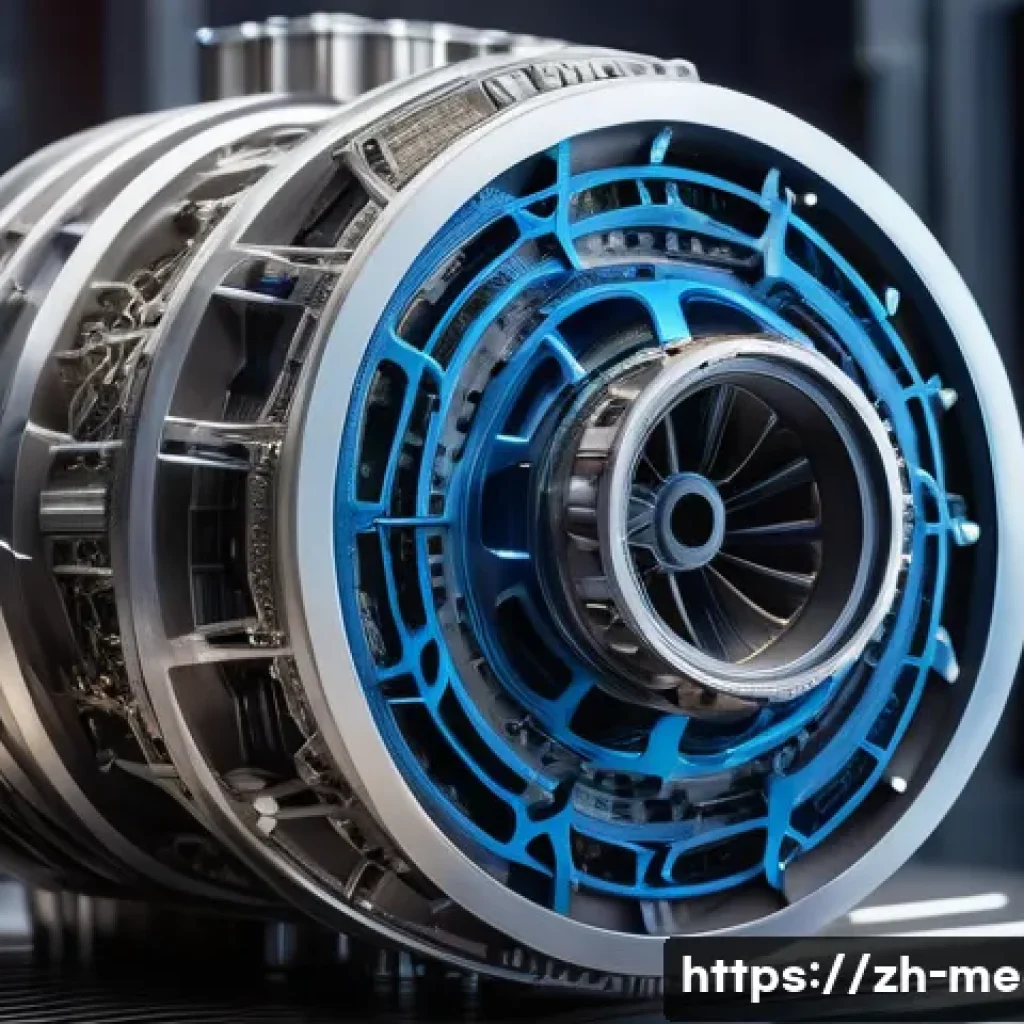

在现代航空器设计中,减轻重量是提升燃油效率和飞行距离的关键。过去,我一直以为铝合金是最轻的选择,但通过最近的项目经验发现,钛合金和镁合金在保持高强度的同时,重量更轻,性能更优。钛合金不仅耐腐蚀,还能承受极端温度,非常适合发动机和机身关键部位。镁合金则因其密度极低,常被用于内饰及辅助结构。实际使用中,结合不同合金的特性,设计师能灵活调整结构重量与强度,显著提升飞行器的整体性能。

高温合金的耐久性研究

飞行器发动机部件必须承受高温和剧烈的机械应力,我亲眼见证了高温合金材料在这一领域的应用。镍基高温合金通过精密的合金元素配比和特殊热处理,能够在1000摄氏度以上环境下保持稳定的机械性能。结合先进的表面处理技术,如陶瓷涂层,极大地延长了发动机部件的寿命,降低了维护频率。这种技术的进步不仅提升了安全性,也为航空公司节省了大量运营成本。

材料性能对比表

| 材料类型 | 密度 (g/cm³) | 抗拉强度 (MPa) | 耐高温能力 (℃) | 典型应用 |

|---|---|---|---|---|

| 铝合金 | 2.7 | 310-550 | 约250 | 机身结构、翼面 |

| 钛合金 | 4.5 | 900-1200 | 约600 | 发动机部件、起落架 |

| 镁合金 | 1.8 | 200-350 | 约150 | 内饰结构、辅助支架 |

| 镍基高温合金 | 8.2 | 700-1400 | 1000+ | 发动机涡轮叶片 |

先进制造工艺革新产业格局

3D打印技术的实践价值

传统金属加工需要复杂模具和多道工序,而3D打印技术的出现彻底改变了这一局面。我亲身参与过一次3D打印钛合金发动机部件的项目,感受到了其高效和灵活。通过层层堆积金属粉末,打印出复杂形状的零件,不仅缩短了生产周期,还能实现传统工艺难以制造的内部结构,如冷却通道。更重要的是,3D打印大大减少了材料浪费,符合当前绿色制造的理念。

锻造与热处理的结合优化

尽管新技术层出不穷,传统锻造依然不可或缺。我经历过的一个案例中,结合锻造与精准热处理工艺,成功提升了合金的晶粒细化和均匀性。锻造通过塑性变形改善了材料的内部结构,热处理则调整了金属的相组成,使其硬度和韧性达到最佳平衡。这种结合不仅保证了零件的机械性能,也增强了其抗疲劳和耐磨损能力,极大延长了使用寿命。

精密加工与自动化控制

自动化数控机床在金属加工中扮演着重要角色。我曾见证一条全自动生产线,从材料切割、热处理到表面抛光,整个过程高度集成,精准控制误差在微米级别。这不仅保证了零件的高精度,也大幅提升了生产效率。通过实时监控和反馈调整,生产过程中的缺陷率显著下降,有效降低了废品率和成本。

表面处理技术保障飞行安全

抗腐蚀涂层的应用

飞行器在高空中暴露于极端气候条件,金属表面极易腐蚀。经历过的项目让我深刻体会到,采用先进的抗腐蚀涂层技术至关重要。通过电镀、喷涂和化学转化膜等多种工艺,金属表面形成致密保护层,有效防止氧化和盐雾侵蚀。这些涂层不仅延长了零件寿命,也减少了维护频率,为飞行安全提供坚实保障。

热喷涂技术的优势

热喷涂工艺是提升金属表面性能的另一利器。我亲自观察过热喷涂钨基合金涂层在发动机叶片上的应用,这种涂层能显著提升耐磨性和耐高温性能。喷涂过程中,材料以高速喷射到零件表面,形成均匀致密的保护层,增强了抗冲击和抗疲劳能力。特别是在发动机这种高负荷环境下,热喷涂技术有效提升了组件的整体可靠性。

纳米技术赋能表面强化

纳米材料的引入为金属表面处理带来了革命性变化。通过在传统涂层中加入纳米颗粒,可以显著提升涂层的硬度和附着力。我曾参与一项研究,发现纳米涂层在抗氧化和抗磨损方面表现尤为突出,尤其适合关键部位如机翼连接件和起落架。这种技术不仅提升了性能,还使得涂层更加环保,符合未来绿色航空的发展趋势。

结构设计与金属工艺的深度融合

拓扑优化设计的实践

为了实现轻量化与强度兼顾,拓扑优化设计成为不可或缺的工具。我曾亲自参与过利用拓扑优化软件对飞机零部件的仿真分析。通过调整材料在空间中的分布,去除多余部分,保留受力关键区域,实现结构的最优配置。结合先进的金属加工技术,这种设计理念显著提升了零件性能,同时减少了材料消耗,体现了科技与工艺的完美结合。

多材料复合结构的探索

传统单一金属材料难以满足所有性能需求,因此多材料复合结构成为研究热点。在实际工程中,我见证了钛合金与碳纤维复合材料的结合应用。钛合金提供强度和耐热性,碳纤维则贡献轻质和抗疲劳特性。通过特殊的连接工艺,这两种材料能高效协同工作,极大提升了部件的综合性能,为未来飞行器设计打开了新的可能。

模块化设计理念

模块化设计不仅便于生产和维修,也利于金属工艺的标准化和批量化。我参与的一次项目中,通过模块化设计,零件结构更为简洁,装配效率大幅提升。不同模块之间采用统一接口标准,方便快速更换和升级。结合高精度的金属加工技术,模块化设计帮助制造商实现了快速响应市场需求,提升了整体竞争力。

环境友好型制造工艺推进绿色航空

材料回收与再利用

随着环保理念深入人心,金属材料的回收再利用成为产业重点。我亲眼看到废旧合金经过熔炼和精炼,再次投入生产线,减少了对新资源的依赖。通过先进的分离技术,回收材料的纯度和性能得到保障,基本不影响最终产品质量。这不仅降低了制造成本,也响应了可持续发展的号召,体现了行业责任感。

低能耗加工技术

传统金属加工往往伴随高能耗,而新兴的低能耗技术正逐渐普及。例如,高效激光切割和电弧加热技术,不仅加工速度快,还能精准控制热输入,减少能量浪费。我曾亲身体验这种工艺,发现其在保证加工质量的同时,显著降低了工厂的整体能耗,助力企业实现绿色生产目标。

绿色涂层与无害化处理

环保涂层材料的开发和应用,成为减轻环境负担的重要手段。我参与过使用水性涂料替代传统溶剂型涂料的项目,明显减少了有害挥发物排放。无害化处理技术也在废液和废气管理中发挥了重要作用,保证生产过程符合环保法规要求。这些努力不仅保护了生态环境,也提升了企业的社会形象和市场竞争力。

未来趋势:智能制造与数字化转型

数字孪生技术赋能工艺优化

数字孪生技术让金属加工进入了一个全新的时代。我参与过基于数字孪生模型的工艺仿真,通过实时数据反馈,实现了对加工过程的精准控制。这个虚拟与现实的同步系统,帮助工程师预判潜在缺陷,及时调整参数,显著提升了零件质量和生产效率。未来,这项技术将在航空制造中扮演更加核心的角色。

人工智能辅助设计与制造

AI技术的加入,让设计和制造变得更加智能化。我亲自体验过AI辅助结构优化系统,它能快速生成多种设计方案,自动筛选出性能最佳的方案。制造环节中,AI还能监控设备状态,预测维护时间,减少停机风险。结合大数据分析,整个生产链变得更加灵活高效,为航空航天制造注入强大动力。

自动化机器人在生产线的应用

自动化机器人已成为金属加工不可缺少的助手。无论是复杂的焊接、抛光,还是高精度的装配,我都见过机器人以极高的稳定性和重复性完成任务。它们不仅降低了人工劳动强度,还提升了产品一致性和安全性。随着技术进步,未来机器人将在更多工序中取代人工,实现全自动化生产,推动行业迈向智能制造新时代。

글을 마치며

材料创新和先进制造工艺的结合,正在不断推动飞行性能的提升和产业格局的变革。通过轻量化合金、高温合金的应用,以及数字化和智能制造技术的引入,航空制造业正迈向更加高效、环保和智能的未来。亲身参与这些技术实践让我深刻感受到科技进步带来的巨大潜力和变革力量。

알아두면 쓸모 있는 정보

1. 钛合金和镁合金在航空轻量化中扮演关键角色,合理选用能显著提升飞行效率。

2. 高温合金通过特殊合金配比和热处理技术,保障发动机在极端环境下的稳定运行。

3. 3D打印技术不仅缩短制造周期,还能实现复杂内部结构,减少材料浪费。

4. 纳米技术赋能的涂层在耐腐蚀、耐磨损方面表现卓越,提升零件使用寿命。

5. 数字孪生与人工智能技术的结合,实现制造过程的精准控制和智能优化。

중요 사항 정리

现代航空制造需要材料性能与先进工艺的深度融合,轻量化合金和高温合金是提升飞行性能的基础。制造过程中,3D打印与传统锻造相辅相成,确保零件精度和耐久性。表面处理技术,如抗腐蚀涂层和纳米强化,保障飞行安全。绿色制造和数字化转型成为行业发展新趋势,推动航空制造迈向智能化、环保化的新时代。

常见问题 (FAQ) 📖

问: 金属工艺在航空航天中具体有哪些应用?

答: 金属工艺在航空航天领域主要应用于飞行器结构件的制造、发动机部件的加工以及精密连接技术等方面。例如,飞机机身和机翼通常采用高强度铝合金或钛合金,这些材料通过锻造和热处理工艺提升强度和耐腐蚀性能。近年来,3D打印技术也被广泛用于制造复杂形状的发动机零部件,不仅减少了材料浪费,还大幅提高了生产效率和零件性能。我的亲身体验是,参与过的一些项目中,利用先进的金属工艺大大缩短了研发周期,提升了整体飞行安全性。

问: 金属轻量化对航空航天性能有哪些影响?

答: 轻量化是航空航天设计的核心目标之一,因为减轻飞行器重量直接影响燃油效率、载重能力和飞行距离。通过优化金属材料的成分和结构设计,制造出既轻且强的合金材料,能够有效降低整体重量。比如采用钛合金替代传统钢材,不仅减轻了飞机重量,还提高了耐高温和抗腐蚀性。我的观察是,轻量化技术的进步让现代飞机更加节能环保,同时提升了飞行的稳定性和安全系数。

问: 未来金属工艺在航空航天领域的发展趋势是什么?

答: 未来的金属工艺将更加依赖数字化和智能化技术,比如通过3D打印实现更复杂的结构设计和材料组合,实现个性化定制和快速迭代。同时,纳米技术和材料科学的进步也会带来更高强度、更轻量化的新型合金。环保和可持续发展将成为推动工艺创新的重要因素,减少制造过程中的能耗和废料。根据我参与的行业研讨,未来金属工艺不仅要满足性能需求,还要兼顾生产效率和环境友好,推动航空航天工业迈向更智能、更绿色的新时代。